贵州日报天眼新闻记者 张弘弢 摄影报道

■ 编者按

近日召开的中央经济工作会议提出,要协同推进降碳减污扩绿增长,加紧经济社会发展全面绿色转型。

推动经济社会发展绿色化、低碳化,是贵州实现高质量发展的关键环节,是美丽贵州建设的内在要求。传统产业如何通过技术革新让“老树”发“新芽”?近期,记者走进多个工业园区生产一线,围绕节能降碳、固废处理、循环经济等领域,近距离观察企业加快绿色转型迸发出的创新生机与发展活力。

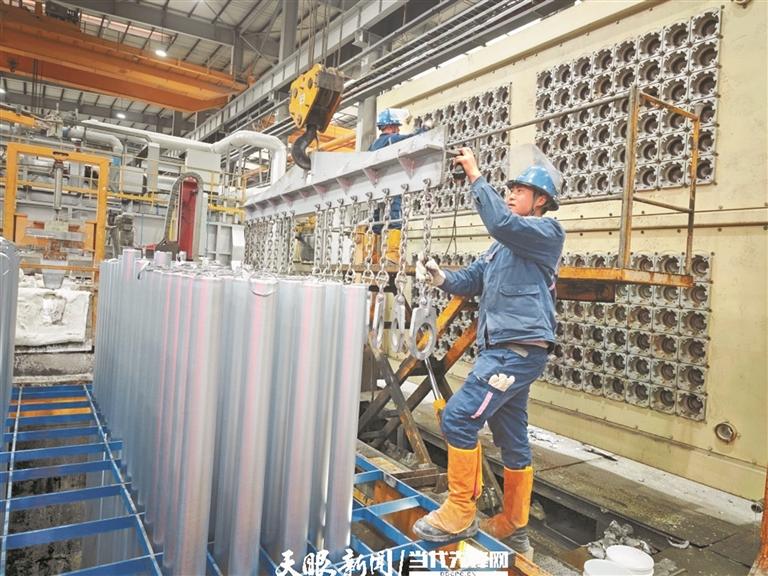

汽车旧轮毂、发动机碎片、铝合金锅盆及铝制品加工过程中产生的边角料,经过人工初筛、设备撕碎、磁选等处理后,进入火炉完成它们的“逆袭”,熔炼出高品质铝液,生活中常见的废旧铝材,在贵州贵铝新材料股份有限公司再生铝事业部摇身一变“浴火重生”。

“1至11月我们生产了再生铝产品7.09万吨,相较于生产原铝减少了接近100万吨的碳排放量。减碳100万吨,堪比植树900万棵,或是近60万辆小轿车停开一年。”

12月5日,还未走入贵铝新材再生铝事业部的生产车间,再生铝事业部副总经理蒙应刚便与记者分享这一消息。

据统计,生产1吨原铝碳排放量为13.99吨,而生产1吨再生铝碳排放仅为0.58吨,再生铝生产能耗仅为原铝生产总能耗的4.86%,温室效应仅为原铝生产的4.16%。

去年5月,贵铝新材15万吨再生铝项目投产,达产条件下,该项目年均消耗17万吨废旧铝材,减少碳排放近200万吨。今年1至11月,项目已生产7.09万吨铝材产品,创造产值约12.3亿元,预计今年将完成总产量近8万吨铝材产品,产值13亿元的既定目标。

“我们对废铝原料回收要求较高,收购来源主要是广东、重庆等地,铝元素品位一般不低于80%。”行走在原料库车间,负责原料验收的品管部经理张海江告诉记者,目前公司主要对外采购铝箔、铝合金门窗、摩托车发动机等18种废铝原料进行加工。

“废铝材入库后,需通过人工及设备两种分选方式进行分类,再利用吸铁机等设备将除铝之外的金属元素吸附剔除后,形成再生铝‘初料’,并将其倒入双室炉,经860摄氏度高温焙烧、精炼、配料,经过铸造工艺形成不同规格及牌号的铝合金产品,以此完成废铝‘浴火’变新铝。”张海江如此概述废铝“重生之路”。

“我们已建成年产3万吨铸造铝合金锭、5万吨铝合金圆柱锭和7万吨铝合金液3条生产线。”蒙应刚介绍,可为同属清镇生产基地的兄弟公司贵州高精板带箔科技有限公司补充铝液资源,铝合金锭、铝合金圆柱锭可销往四川、重庆、湖南及广东等市场下游企业生产建筑型材、工业型材和汽车压铸件等。

再生铝液直供企业下游工序使用,不仅节约生产成本,还提升了生产效益。在降低能耗的同时,还可有效减少二氧化碳、固体废料、废液和废渣的排放,具有明显的节能减排优势。

不仅“变废为宝”,再生铝项目对于废气、废水和固废的有效处理同样“绿意盎然”。

行走在项目生产现场,两台双室炉正在熔铸铝材,“浴火重生”之余,设备通过换热技术加持,可实现高效余热回收,以此降低生产能耗与金属烧损。

移步车间外,一座数十米高的银色烟囱吸引了记者的注意,“这是我们花费1000万元建成的烟尘处理设备,通过管道连接,7台生产炉的生产废气汇聚于此,并以35万立方米每小时的速率进行处理,处理后的气体粉尘含量降至10毫克每立方米,远低于国家设定标准。”

蒙应刚介绍,与传统电解铝生产不同,再生铝原料物理破碎与熔铸会产生粉尘与烟气,通过烟尘处理设备可实现95%的烟气捕集率,并可高效过滤PM10、PM2.5等细微粉尘。

“水能给铝材降温定型,再生铝合金熔铸环节需要大量用水,为此我们配套建设2个循环水池,用于铸造后约50摄氏度的高温水在池内降至35摄氏度左右,再通过管道返回前端环节形成水循环,每小时可循环处理600吨生产用水,以此保障废水零外排与生产用水循环。”贵铝新材再生铝事业部总经理袁斌说。

“此外,每生产1吨再生铝合金会伴生出5%的铝灰,我们建有固废库专门堆放这种危险废物,并将月均产出70吨的铝灰交给具有专业资质的回收公司进行处理。”袁斌表示,通过高门槛废铝回收体系与高标准绿色生产,可有效助力公司下游企业年产15万吨铸轧板带项目生产,不断扩大再生铝使用范围。

从铝土矿里提取新“镓”值

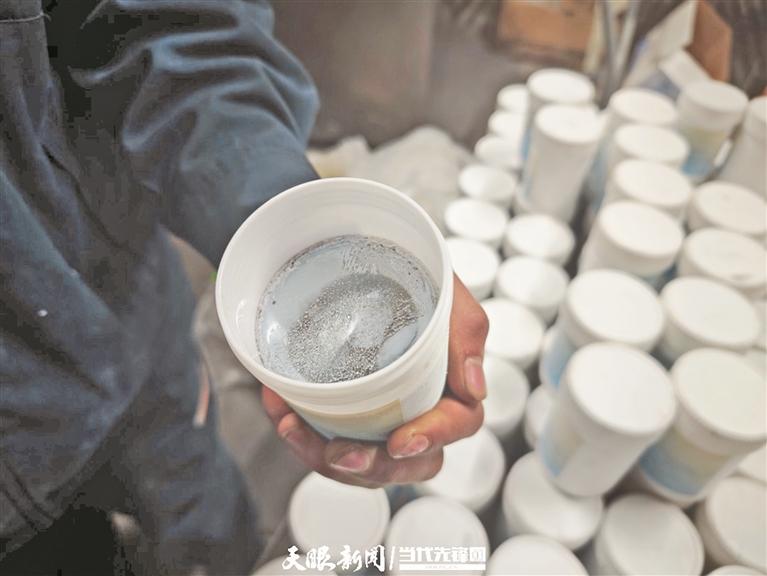

“别小看这一小瓶银色固体,能卖2000多元呢!”

12月5日,在位于贵阳市清镇市的贵州华锦铝业有限公司金属镓成品库内,吴浪从冰柜里小心翼翼地取出一个包装瓶,这位管控中心负责人轻轻扭开瓶盖,将瓶里一公斤装的金属镓展示给记者看。

金属镓是一种相对小众却必不可少的工业材料,主要伴生在铝土矿、铅锌矿中,属于难以开采、提炼的稀散金属,由于其低熔点、高沸点的物理性质,广泛应用于半导体材料、太阳能电池、光伏发电、医疗和军事等领域,被称作“半导体工业的新粮食”和“电子工业的脊梁”。

铝土矿是清镇市的优势矿产,保有资源量4.47亿吨,居全省第一。贵州华锦作为清镇千亿级生态铝工业基地的重点工程和龙头企业,为最大化利用资源,一直在“精深用矿”上不断探索和创新。

“企业设计年产160万吨氧化铝,年消耗铝土矿不少于360万吨,如此大的消耗量中必有‘镓’可循。”吴浪告诉记者。

为了把稀缺的金属镓“找”回来,贵州华锦在2023年便开始了金属镓项目的谋划,委托河南华慧有色工程有限公司设计研发金属镓提取工艺,后者利用贵州华锦种分母液,设置一条酸法树脂提镓工艺生产线,通过树脂吸附工艺从母液中把镓吸附出来,再经过除杂、电解、精制等工序,得到金属镓产品。

“这相当于在氧化铝生产过程中运用工艺截留,充分提取了镓,这样不仅实现了镓的工业价值,也避免了镓直接排放造成浪费,实现了资源的综合利用。”吴浪介绍。

有了核心技术,生产团队同样必不可缺。今年6月,贵州华锦组织包括吴浪在内的金属镓工序班组成员到遵义铝业股份有限公司考察学习金属镓提取工艺,并在技术方河南华慧的帮助下,金属镓工序班组成员夜以继日,通过设备实操不断钻研提取工艺。

星光不负赶路人,在经过四个多月实操后,10月9日,贵州华锦年产50吨金属镓项目建成投产并一次试车成功,试生产产品达到4N级,即金属镓的纯度达到了99.99%。

“从试车到投产,产品的质量都实现了100%达标,实现这个目标并不容易。”吴浪介绍,截至目前,贵州华锦已生产金属镓超过5吨,产值约1000万元,满产达产后,将为企业带来1亿元的年产值。

今年1至11月,贵州华锦已生产氧化铝约150余万吨,产值超50亿元。

锰渣变“黄金” 产品销全球

12月4日,记者走进位于铜仁市的大龙汇成新材料有限公司硫化锰渣萃取车间,一台设备将硫化锰渣“吃进”肚子里,经球磨、浸出、除杂等工艺后,在生产线最末端,工业废渣实现了华丽转身,提取出镍、钴、锰等有价金属,再采用生产工艺制作成电池用硫酸锰、电池用四氧化三锰等锂电池材料,销往国内国际市场。

2012年,汇成新材料落户贵州大龙经开区,通过12年的发展,该公司已成为全球领先的锂电池正极材料制造商,生产的电池用硫酸锰全球市场占有率达60%左右。

汇成新材料多年来实现生产销售“长红”,但与之相伴的,是产品制作过程中产出的大量锰废渣。

“以我们核心产品电池用硫酸锰为例,每生产1吨该产品,会伴生出0.8至1吨锰渣,过去会以每吨100元左右的处理费委托第三方公司进行运输填埋至堆填场。”

汇成新材料公司董事长助理董雄文直言,锰渣虽为工业废渣,随意填埋会破坏土壤和水体,但只要做好分类处理,锰渣中含有的铁、镍、钴、锰、锌等金属元素依旧具备循环利用价值。

“我们对不同制作工序产出的锰渣进行分类,大致将其分为浸出锰渣和硫化锰渣两大类。”

董雄文介绍,浸出锰渣产出近九成,且含铁量有30%左右,可做成广受水泥建材企业青睐的水泥增铁剂,每吨能卖到40元左右,2018年至今已用锰渣生产水泥增铁剂近40万吨。

聚焦硫化锰渣处理,2021年3月,利用硫化锰渣制备新能源汽车动力电池正极材料前驱体材料的生产线正式投产,该生产线由汇成新材料自主设计建设,也被锰行业认定为“全球首条利用硫化锰渣制备动力电池材料的生产线”。

“该生产线投产后,每天可处理约200吨硫化锰渣,产出约20吨锰金属量和1吨镍钴金属量,真正实现将锰渣资源‘变废为宝’。”董雄文说,硫化锰渣处理工艺是企业自主研发的直接纯化法,而提取出来的镍、钴、锰等有价金属可回到生产前端,作为产品制作的“黄金”原料,实现生产闭环。

此外,依托锰渣循环利用生产线,该公司在生产过程中原料成本降低约22%,用电量消耗降低90%,耗水量降低50%,实现经济效益与生态效益的双赢。

锰渣作原料,产品销全球,汇成新材料通过循环经济实现了金属锰及衍生产品产销两旺,企业也在2021年获评国家级“绿色工厂”。