贵州日报天眼新闻记者 岳端

新型工业化体验者:记者岳端

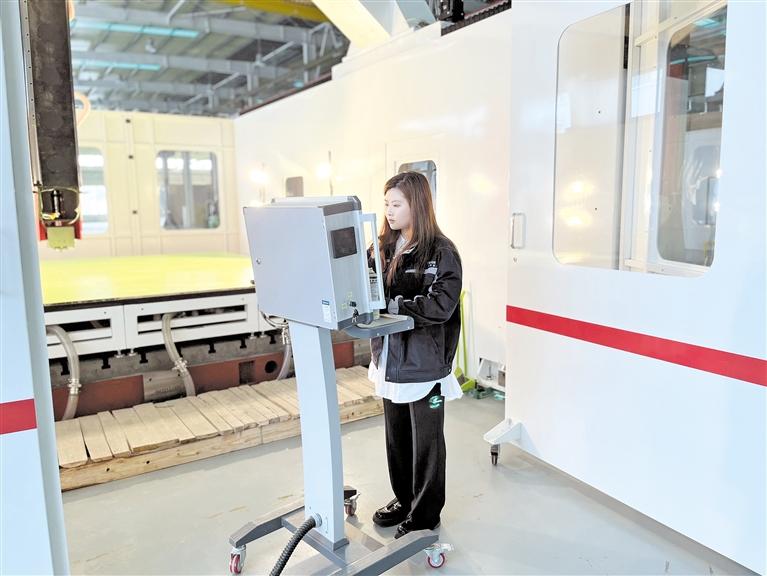

职业:3D“打印员”

高4米、宽6米,在贵州至当科技有限公司巨大的“打印机”面前,我仿佛来到了巨人国。

今天,我要体验的岗位就是操控这台打印机的“打印员”。只是,它“吃进”的不是墨水,“吐出”的也不是文字和图案。

作为一家主要从事碳纤维复合材料及制品研发、制造和销售的创新型高科技企业,至当科技拥有西南地区最大的工业3D打印加工一体机械,可用于打印建筑景观、创意家具以及航空航天、船舶制造、轨道交通、能源、汽车模型制造和大型复合材料模具,最大可打印长100米、宽6米、高4米的物体。

根据计划,4月29日这天需要进行汽车引擎盖模具的打印。制造模具,传统机械制造方式往往采用减材方式,即先制作较为方正的雏形,再进行切割、打磨出各种复杂的造型。而3D打印采用的是增材方式,直接打出模具形状,解决开模难、废材多的难题,降低制造成本。

跟着我的“师傅”——至当科技3D打印机操作员陈师傅一起,在电脑上输入设计图纸进行编程,以实现对机床的控制,然后在3D打印机里放入碳纤维材料,经过2个小时紧张有序的调试工作,上午11时,打印工作正式开始。按下“启动”键,挤出机开始在设定轨道上来回运行,均匀挤出材料,引擎盖模具的形状渐渐出现。

两天之后,这个引擎盖模具就能打印完成,而传统机械制造方式需要约35天的制造周期。

“只要能设计出来,都能够打印。”至当科技CEO本·帕克说,3D打印使用的碳纤维材料具有轻量化、使用周期长的特点,而误差不超过0.1毫米的打印精度则为产品制造的精细化、定制化、高效化、绿色化提供了更多可能。

“近年来,我们与国家复合改性聚合物材料工程研究中心在规划布局、技术创新、人才培养、产学研合作等方面开展了一系列卓有成效的合作,正走在不断探索、实现科技转型升级的路上。”本·帕克说,未来公司还将持续加大研发力度,广泛应用更多、更新的科学技术手段,为推动新型工业化发展、丰富人类生活创造更多可能。